orniamo

alle birrerie e ai loro impianti a partire dal basso.

orniamo

alle birrerie e ai loro impianti a partire dal basso.

Tanto per cominciare sapete perché si chiama appunto "birra alla

spina"?

Si chiama così perché un tempo, i "fusti" erano barili

di legno e per mescere la birra bisognava piantarci, con tanto di martello,

una "spina" di legno che fungeva da rubinetto.

Come fa la birra, invece oggi, ad uscire dal fusto?

Semplice, nel fusto c'è uno spinone che viene agganciato da un attacco

che apre due valvole contenute nello spinone stesso. su

Da

una di queste valvole (quella piu' esterna) entra il gas che serve per creare

una spinta sulla superficie della birra consentendo alla stessa di uscire attraverso

l'altra valvola collegata a un pescante che arriva sul fondo del fusto.

Da

una di queste valvole (quella piu' esterna) entra il gas che serve per creare

una spinta sulla superficie della birra consentendo alla stessa di uscire attraverso

l'altra valvola collegata a un pescante che arriva sul fondo del fusto.

A proposito del gas di cui abbiamo appena parlato, c'è da spiegare alcune

cose, e per farlo bene bisogna partire da lontano, cioè da una delle

fasi di produzione della birra: la maturazione.

Durante la maturazione, il lievito aggiunto in vasca si nutre dello zucchero

del mosto e lo trasforma in alcool ed anidride carbonica (co2)

Il contenuto di co2 della birra (detto grado di saturazione) è un aspetto

importantissimo della personalità del prodotto, infatti questo parametro

è prefissato e controllato dai Mastri Birrai che liberano il co2 in eccesso

mantenendolo invariato in ogni processo di produzione.

Il grado di saturazione varia già da marca a marca, anche se il prodotto

appartiene alla stessa tipologia, e varia brutalmente da tipo a tipo (se una

lager ha un grado di saturazione che si aggira intorno a 5 grammi/litro, per

una stout tale valore scende a 2 g/l)

Per spingere il prodotto fuori del fusto, vengono utilizzati tre gas, anzi due

il terzo è una miscela dei primi.

Il piu' usato è l'anidride carbonica che oltre alla spinta, fa in modo

di mantenere un qualsiasi prodotto gassato invariato nella sua frizzantezza

per tutta la durata del fusto.

O meglio, dovrebbe mantenerlo invariato, perché se sbagliamo la pressione

di ingresso del gas nel fusto, siamo i primi a variarla.

Calcolare la pressione giusta non è affatto semplice: infatti bisogna

tenere conto di tanti fattori: ilprimo è la temperatura (pensate nei

cambi di stagione di quanto può variare giorno dopo giorno), il secondo

è la distanza dal fusto al rubinetto in orizzontale e in verticale (impianti

in cantina).

Se applichiamo una pressione troppo bassa, otteniamo una birra, bicchiere dopo

bicchiere, sempre piu' "piatta" (meno gassata) e difficile da spinare

perché il co² contenuto nella birra tende ad uscire dalla stessa

formando delle bolle che quando arrivano al rubinetto creano sbuffi che sparano

fuori dal bicchiere la birra gia spinata lavando il barista.

Se invece applichiamo una pressione troppo elevata, (basta anche che sia scesa

la temperatura del fusto), la birra incorpora sempre più co², gassandosi

sempre più fino che ad un certo punto dal rubinetto esce solo schiuma

sempre più dura e persistente fino a sembrare panna.

Per farvi capire di quanto varia la pressione secondo

la temperatura guardate questa tabella

Temperatura

|

Grado di saturazione (grammi/litro)

|

|

0

|

4

|

8

|

12

|

16

|

20

|

24

|

28

|

32

|

36

|

|

4.3

|

0.35

|

0.60

|

0.85

|

1.05

|

1.35

|

1.36

|

1.95

|

2.25

|

2.55

|

2.85

|

|

4.5

|

0.45

|

0.65

|

0.90

|

1.15

|

1.45

|

1.80

|

2.10

|

2.40

|

2.70

|

3.00

|

|

4.7

|

0.50

|

0.75

|

1.00

|

1.25

|

1.60

|

1.90

|

2.25

|

2.55

|

2.85

|

3.15

|

|

4.9

|

0.60

|

0.85

|

1.10

|

1.35

|

1.70

|

2.05

|

2.40

|

2.80

|

3.20

|

3.60

|

|

5.1

|

0.65

|

0.90

|

1.20

|

1.50

|

1.80

|

2.10

|

2.55

|

2.90

|

3.30

|

3.70

|

|

5.30

|

0.70

|

0.95

|

1.25

|

1.55

|

1.95

|

2.30

|

2.75

|

3.25

|

3.75

|

4.25

|

|

5.5

|

0.75

|

1.05

|

1.35

|

1.65

|

2.05

|

2.40

|

2.90

|

3.40

|

3.90

|

4.40

|

|

5.7

|

0.84

|

1.10

|

1.45

|

1.85

|

2.15

|

2.55

|

2.95

|

3.50

|

4.00

|

4.50

|

|

5.9

|

0.90

|

1.15

|

1.50

|

1.95

|

2.25

|

2.65

|

3.05

|

3.55

|

4.05

|

4.55

|

|

6.1

|

0.95

|

1.20

|

1.55

|

2.00

|

2.30

|

2.70

|

3.10

|

3.60

|

4.10

|

4.60

|

Pressione

da applicare

Il secondo gas utilizzato è l'azoto, il quale differisce dal co2 perché

è un gas inerte, in pratica non dà gusti e non gasa i prodotti,

non viene usato per spingere la birra ma prodotti fermi (non frizzanti) come

ad esempio i vini

Il terzo è il carboazoto vale a dire una miscela di co2 e azoto, il rapporto

più comune è 30 % co2 e 70% azoto, anche se esistono miscelatori

che creano combinazioni diverse prelevando i due gas dalle rispettive

bombole

Questa miscela, è usata per birre con poco tenore di co2, come le Stout

(ad esempio la Guinness, che ha un grado di saturazione di 2,1 g/l) e parecchie

Bitter ed Ale inglesi.

In pratica la parte di co2 contenuta nella miscela mantiene la frizzantezza

e l'azoto serve per la spinta.

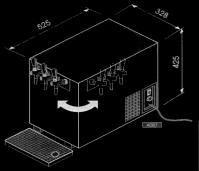

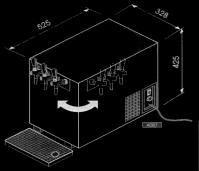

La birra, una volta uscita dal fusto, scorre lungo un tubo e verso un refrigeratore.

Ce ne sono di tantissimi modelli e marche, ma si possono dividere sostanzialmente

in due tipi: i soprabanco e i sottobanco. I primi sono impianti molto compatti,

che, come dice il nome, vengono fisicamente posti sul banco, contengono il frigo

per raffreddare i vari prodotti e i rubinetti sono fissati su un lato dello

stesso, i più belli sono molto bassi e hanno una piccola colonnina montata

sul coperchio.

In genere questo tipo d'impianto, soprattutto per motivi di spazio, non ha una

grossa capacità refrigerante ossia non permette grandi erogazioni continue

a temperatura costante.

I sottobanco invece possono essere montati in posizione remota rispetto alla

colonna.

Il principio di refrigerazione è uguale a quello dei soprabanco, ma ne

esistono di tantissimi modelli che variano per numero di prodotti che possono

essere spinati e per potenza refrigerante.

In più del soprabanco, ha una pompa di ricircolo che permette al prodotto

refrigerato, di mantenersi tale per tutto il tragitto che c'è dall'impianto

al rubinetto.

Ma come fa il prodotto a raffreddarsi?

L'impianto è costituito da un frigo, e da una vasca coibentata, nella

quale c'è una serpentina, generalmente di rame, appoggiata alle pareti

e collegata al frigo.

A qualche centimetro dalla vasca ci sono altre serpentine di tubo d'acciaio

inox, tante quanti sono i prodotti da spillare.

Quando installiamo un impianto, dobbiamo riempire la vasca con acqua, che una

volta acceso il frigo, inizia a raffreddarsi fino a formare uno strato di ghiaccio

intorno alla serpentina del frigo, e, ovviamente, anche l'acqua che non è

divenuta ghiaccio è freddissima.

Poiché le serpentine di tubo d'acciaio che vi sono immerse sono generalmente

di lunghezza che varia da otto a ventiquattro metri, il prodotto, passando all'interno

della stessa, ha il modo di raffreddarsi istantaneamente.

Per facilitare lo scambio termico, al centro della vasca è posta una

pompa di ricircolo che ha due funzioni: la prima è di assicurare, tramite

un'elica, l'agitazione dell'acqua fra i tubi delle serpentine dei prodotti e

il ghiaccio, facendo in modo che non si creino zone a temperature diverse all'interno

della vasca.

La seconda funzione è di pompare l'acqua attraverso un tubo contenuto

nel "pitone" (il tubo che porta i prodotti dal frigo alle spine, meglio

spiegato in seguito), vicino al rubinetto di mescita, e la fa tornare nella

vasca attraverso un altro tubo uguale, consentendo ai vari prodotti di mantenere

il freddo anche durante il percorso, nei momenti in cui rimangono fermi perché

non sono spillati.

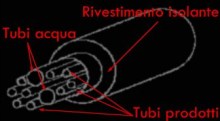

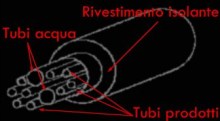

Il pitone è costituito da una serie di tubi (tanti quanti sono i prodotti

da spillare), più i due tubi del ricircolo dell'acqua.

Essi

sono fasciati insieme( in modo che tutti siano a contatto con i due dell'acqua)

e rivestiti da un materiale isolante che aiuta a mantenere il freddo e previene

la formazione di condensa sulla sua superficie.

Essi

sono fasciati insieme( in modo che tutti siano a contatto con i due dell'acqua)

e rivestiti da un materiale isolante che aiuta a mantenere il freddo e previene

la formazione di condensa sulla sua superficie.

Per quanto riguarda l'importanza del pitone, pensate che tante volte si riesce

ad installare il sottobanco sotto il piano dove viene montata la colonna, quindi

la sua lunghezza è limita al massimo ad un metro, ma a volte capita di

dover montare il sottobanco in cantina o nei retro del locale, in questi casi,

si può arrivare anche a diverse decine di metri: immaginate quanti bicchieri

di birra si fermano lì dentro.

A questo punto, non resta che collegare il pitone alla colonna, quest'ultima

ha lo scopo (oltre che reggere il rubinetto) di far risaltare all'interno del

locale i prodotti spillabili, ne esistono di diversi materiali, forme e dimensioni,

alcune sono luminose e comunque costituiscono un importante elemento di arredamento

dei pub e delle birrerie.

Fin qui abbiamo spiegato i componenti di un impianto comune, ora andiamo a vedere

un po' d'altri componenti meno comuni ma non meno importanti.

Come abbiamo visto quando parlavamo della pressione da dare al fusto, l'ideale

sarebbe poterlo posizionare in un luogo a temperatura costante.

Per molte birre come le stout e le ale, la temperatura di erogazione è

molto importante anche per esaltare il sapore del prodotto.

La soluzione migliore per controllare la temperatura è l'installazione

di una cella frigo, che ha molti vantaggi ma anche parecchi svantaggi.

Altro vantaggio, oltre a quelli legati a quanto abbiamo detto prima a proposito

della temperatura costante, è che la birra si conserva meglio (non tutti

i tipi di birra spillati in una birreria vengono consumati nella stessa quantità)

fra l'altro esistono tipi di birra, anche se molto poco consuete, non pastorizzate,

e pertanto vanno tenute al freddo dalla produzione fino all'ultima goccia spillata

(anche se sarebbe meglio dire pompata, poi vedremo perché.)

A proposito degli svantaggi, uno di questi è il suo costo, di fatti finora

ho installato celle solo in irish e schottish pub che avevano i presupposti

per consumi davvero elevati, un altro svantaggio è lo spazio che occupa:

per stabilirne la dimensione bisogna tener conto che all' interno devono trovare

posto sia i fusti da spinare sia la scorta, un fusto deve stare in cella almeno

24 ore per acclimatarsi prima di poter essere spinato, e oltre tutto non possono

essere ammassati ma sistemati con ordine lasciando lo spazio per poter entrare

e cambiarli agevolmente e rapidamente quando finiscono.

Da

una di queste valvole (quella piu' esterna) entra il gas che serve per creare

una spinta sulla superficie della birra consentendo alla stessa di uscire attraverso

l'altra valvola collegata a un pescante che arriva sul fondo del fusto.

Da

una di queste valvole (quella piu' esterna) entra il gas che serve per creare

una spinta sulla superficie della birra consentendo alla stessa di uscire attraverso

l'altra valvola collegata a un pescante che arriva sul fondo del fusto.

Essi

sono fasciati insieme( in modo che tutti siano a contatto con i due dell'acqua)

e rivestiti da un materiale isolante che aiuta a mantenere il freddo e previene

la formazione di condensa sulla sua superficie.

Essi

sono fasciati insieme( in modo che tutti siano a contatto con i due dell'acqua)

e rivestiti da un materiale isolante che aiuta a mantenere il freddo e previene

la formazione di condensa sulla sua superficie.